1、包装风格:晶振原厂出库的晶振,都是统一要求包装,包装风格外观干净大方,外盒有明显带有公司商标或者公司名称的产品标签,封装标签中含有产品型号、规格大小、精度要求、电阻多少、数量多少、QC检测确认、生产日期等主要晶振参数信息,便于用于客户方面核查入仓和生产、核对,也是产品生产全程可追溯的重要一环。

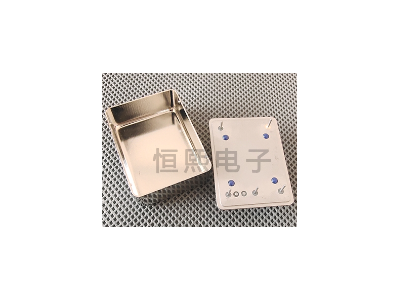

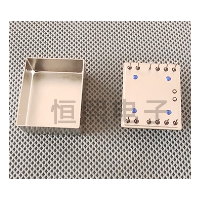

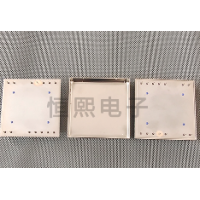

2晶振外观观察:从外壳到基座及引线,有条件的可以使用放大镜观看,从不同角度进行不同方位的检查,光亮程度是否有模糊的地方,外壳是否干净等,新的晶振外表基本没有明显的手印和附带的其他碎屑,外壳和基座之间的压封贴合部分整齐不突出并无瑕疵。而鱼龙混杂电子市场等很多晶振做工很粗糙,肉眼就可观测到外观有缝隙,压封贴合有不同程度的突起和变形,有无光泽、甚至有轻微发黄和氧化的现象即为劣质产品。还有一种是外观二等品,其性能都是好的,只是在外观检测不过关,所以就只能算是外观二等品。

晶振外壳机械装置设计原理与依据及加工工艺探讨

晶振外壳机械装置设计原理与依据及加工工艺探讨(一)、晶振外壳机械装置设计原理与依据

晶振外壳缺陷检测系统主要由硬件平台、软件平台、杨公祭控制机构以及辅助装置构成,而硬件平台主要包括机械装置与气动执行机构。系统中机械装置与气动执行机构非常紧凑,相互之间的协调对系统功能的实现显得异常重要。在机械装置结构的设计过程中,考虑气动执行元件的尺寸外型与运动情况。

该系统的功能是实时检测生产线上的晶振外壳的缺陷,但流水线上产品的生产速度很快,都是大批量生产。而该系统每次只能检测1个产品,由于系统执行机构动作实现需要确定的时间,因此只能周期性采集样品进行检测。机械装置的功能实现过程如下:从晶振外壳的生产流水线引导过来的产品不断顺着引导机构往下传送,如果装置处于未采样状态,即电磁铁左端通电,采样导槽上摆,则晶振外壳,该处设计为斜槽,便于产品自动下落,此处可以放置一个回收装置,回收那些没有检测过的产品;如果装置处于采样状态,即电磁铁右端通电,采样导槽回落,则晶振外壳将经过采样导槽落到振动导槽上。在基于偏心电机的振动源的驱动下,振动导槽以确定的频率振动,晶振外壳在不断的振动过程中逐步移动到振动导槽的后端—水平定位槽,晶振外壳在水平定位槽中状态只能是底面朝上或顶面朝上,这2种状态就是后续图像采集的目标状态。

(二)、晶振外壳成型加工工艺探讨

晶振外壳是以晶振为材料制作而成的各种外壳。机动性强,可任意切割,一般内含电路板卡槽,只需将电路板直接插入即可,无需重新固定,快捷性是其它品种外壳无法比拟的,晶振外壳采用一次压铸成型技术,具有防水、防爆的特点,保持内侧的电解液不会溢出,防止电解液干固电容失效。晶振外壳的加工工艺技术有哪些?内高压成形工艺技术。内压成形技术是近年来刚刚兴起的一项成形新技术,也是国际上的前沿研究行业。各类接头根据其结构特点,既可采用内高压成型,也可先采用普通挤压成型,再采用内高压成型,再通过内部加压和轴向加力成型,将管坯压入模腔,使之成形。内压成形性能好,设计自由度大,一件内压件可代替多件用内压件焊接成形,避免了焊接过程中产生的扭曲变形,尺寸精度好,力学性能好。这样做的好处是:降低质量,节省材料。二是精密压铸工艺。采用铸造技术晶振车体框架结构连接件,采用半固态压铸等一些先进的精度适宜压铸技术。目前半固态压铸工艺主要有两种:流变型和触变型成型工艺。前一种方法是把液体金属注入一个特别设计的压射成型机筒内,用螺旋式装置将其剪切冷却成半固态浆料,再进行压铸。后一种方法是将固体金属颗粒或碎屑送入螺旋压射成型机中,在受热和剪切的条件下,将金属颗粒压铸成浆料。当前国内外工业上使用的半固态金属铸造,主要是指触变铸造,在车身框架结构中有大量的应用。触变铸是一种精密成形方法,成形后的工件具有较高的强度,可以实现复杂形状的一次成形。应用该技术可实现对各种零件的无切削或少量切削,并可减少零件数量。晶振制箱体的出现给用户带来了的方便,尤其是该产品在电源箱体中的应用。动力箱之所以用晶振,是因为这样可以使其具有较大的强度,同时在使用时也方便。

沧州恒熙电子有限责任公司(http://www.hengxidianzi.com)主营多种不同型号的晶振外壳、电源外壳、金属封装外壳,配备镀金、镀镍、镀锡、电泳漆、阳极氧化等表面处理加工车间、全部实现本厂自主生产加工能、缩短交期等问题。产品远销北京、上海、广州、深圳、西安、等地

原文链接:http://www.wxjsj.net/caigou/show-31998.html,转载和复制请保留此链接。

以上就是关于上海晶振外壳-恒熙电子公司供应规格36X27X12.7全部的内容,关注我们,带您了解更多相关内容。

以上就是关于上海晶振外壳-恒熙电子公司供应规格36X27X12.7全部的内容,关注我们,带您了解更多相关内容。