机械制造工艺的新技术及船舶具体的精度控制

机械制造工艺的新技术及船舶具体的精度控制<一>、机械制造工艺的新技术

1、自动化技术

现今,随着制造技术的不断升级,机械制造工艺开始向自动化制造技术过渡。依托数控机床等辅助设备,建立了高效的自动化制造系统。该系统降低了制造失误率,进而实现了对机械制造成本的最大化控制,同时也使机械制造生产效率得以攀升。借助自动化技术在机械制造领域的应用,以及电子计算机做出的高效控制与演算,从而搭建成制造流水线,在现今的机械制造领域得到广泛应用。在自动化系统中,以分散控制技术、自动化制造技术为核心,可实现自动化生产线运行,利用自动化制造工厂的强大功能,将原本单一化的制造环节连接起来,形成一个强大、完备的储运系统,将材料采购、生产产品、零件装配以及检验成品等各道工序均在自动化过程中完成。

2、激光技术

此项技术在实践中多用于快速切割,通过计算机辅助设计,便能够实现机械零件样品的快速制造。依托此项技术,能够实现机械零件样品的高速成型。特别对一些较为精密、复杂的机械零件制造而言,该项技术具备独特的技术优势。有鉴于此,依托对该项技术的应用,将提升机械零件制造精度,该项技术现今已在机械制造领域得到普遍应用。

从现阶段国内机械制造行业的整体发展情况看,基于延长机械使用周期与提升性能的考虑,在实践中,制造类企业均会对机械零件加以热处理,特别是一些易于损耗的机械零件,基于延长其使用周期与提升性能的考虑,通过在其表面做处理。具体的处理工艺为:在机械零件的表面覆盖一层熔覆材质,此种处理工艺相当于在零件表面形成保护膜,如此能够增强机械零件的抗磨损程度。有鉴于此,通过激光所具备的高温特质,能够实现对机械零件的热处理,进而使机械零件表面得到最大程度的固化。此外,此项技术也可应用于模具生产中,使模具的使用周期得以延长。

3、高精度技术

从机械制造工艺的发展趋势来看,精细化机械加工已经成为潮流。精细化加工涵盖了微型机械应用工艺、研磨加工工艺等。现阶段,随着纳米技术的高速发展与普及,使得机械制造业的整体水平进一步得到提升,进而推动了机械制造业开始向纳米技术过渡。基于此种情形,制造类企业必须充分意识到在现代机械制造业中纳米技术的重要意义所在,进而将纳米技术融人现代机械制造领域之中,从而有效地提升机械制造行业实现精细化制造。

<二>、船舶具体的精度控制

1、胎架

胎架是精度造船的基础,各组立分段装配的依据。胎架如果出现了几毫米的误差,实施到分段上就有可能是十或几十毫米的偏差,尤其是舷航分段的建造。在胎架的制作时,要考虑胎架自身的稳定性。胎架的设计除了模板制造的尺寸要求精确、总体尺寸要保证、线型要光顺吻合之外,还应该有足够的连接刚性和整体四角水平。对于目前广泛应用的活络胎架,每2个活络胎之间纵、横向要有加强连接,以此来满足整个装配过程中分段不出现偏差和变形。胎架的水平面应该尽量减少误差,应该考虑分段的变行,在胎架制作中要采用加反变形措施。

2、设置对合线

对合线控制是精度控制的关键内容之一,目前国内外对此都比较重视。在各个装配的分段,如零部件、分段、总段建造时,一般都留有工艺余量。装配中要对零部件进行修正,切除工艺余量后再组装。而修正这些偏差需要预修整,包括重新测量、划线、切割、装配、矫正,需耗费大量的工时和材料。测量使用的铸铁平板等工量具也需要调整精度等级。例如拼板时,为了保证对角线尺寸的正确,在板的长、宽方向一般都要加放余量,放好构件线以后,再对板边进行二次切割。生产设计时,引入公差标准来控制施工精度,在两两相拼接的板上距板边一定的位置处设置对合线,作业者可按对合线调整方正度,达到无余量装配。这样既减少了修正量,又确保了装配质量。同样的道理,在分段生产设计中,通过设置中心线、纵剖线、肋骨检验线、水线等三维线型模式,装配时依据点、线、面的型位尺寸装配对合,就可判断分段的正方度和扭曲度,以确保分段的装配精度。如在建造18万t散货船时对合基准线设置为:全船中心线、9m和18m直剖线;分段正肋位的肋骨检验线;4.8、13.6、18.4m水线。在装配阶段建立线型肋骨拼接矫直线;小组和中组拼板板缝对合线;肋板框架对合线;圆弧加工的切点线、装配定位线;安装参考线等。在分段完工后,用样冲敲出这些标记线,还可便于坞内搭载。在生产设计文件里设置了对合基准线,同时绘制出各小组和中组分段的施工图纸,对总体尺寸和水平、弯曲度提出要求,有利于提高部件、分段装配精度控制手段,减少消耗,节省工时,降低建造成本。

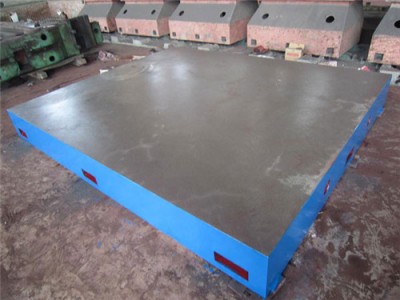

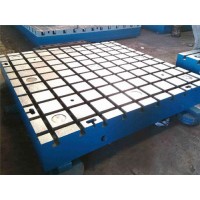

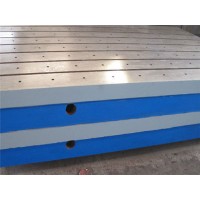

河北精工机床制造有限公司(http://www.hbbtlj.com)主要产品有焊接平板、三坐标测量平台、T型槽平板、检验划线平台、机床机械铸件,花岗石平台及量具等以及敲击扳手、梅花扳手、防磁工具、防爆工具等。我们的产品广泛应用于机械制造,航空航天,汽车制造,高铁,风电,电机,发动机制造业等等。

原文链接:http://www.wxjsj.net/chanpin/show-13916.html,转载和复制请保留此链接。

以上就是关于河北精工机床/订制加工铸铁平板/天津厂家批发全部的内容,关注我们,带您了解更多相关内容。

以上就是关于河北精工机床/订制加工铸铁平板/天津厂家批发全部的内容,关注我们,带您了解更多相关内容。