为了保护环境和保证工人身体健康,铸铁平板在铸造工艺设计中要避免选用有毒害和高粉尘的工艺方法,或者采用相应对策,以确保铸铁平板不污染环境。例如,当采用冷芯盒制芯工艺时,对硬化气体中的三乙胺、SO,等应进行严格的控制,经过吸收、净化后,才可以排放入大气。由浇注、落砂等造成的烟气和高粉尘空气,也应净化后排放。

来确定铸铁平板浇注位置时,在很大程度上应着眼于控制铸铁平板的凝固。实现顺序凝固的铸铁平板,可去掉缩孔、缩松,保证获得致密的铸铁平板。在这种条件下,铸铁平板浇注位置的确定应有利于安放冒口实现同时凝固的铸铁平板,内应力小,变形小,金相组织比较均匀一致,不用或很少采用冒口节约金属,减小热裂倾向。这时,如果铸铁平板有局部肥厚部位,则可将其置于浇注位置的底部,利用冷铁或其他激冷措施实现同时凝固。灰铸铁、球墨铸铁件常利用凝固阶段的共晶体积膨胀来去掉收缩问题,因此,可不遵循顺序凝固条件而获得健全铸铁平板。所以选择铸铁平板的浇注位置时,在保证铸铁平板质量的前提下,应尽量简化造型工艺和浇注工艺,确定浇注位置应遵循“三下一上”的原则。

下状态注时,铸铁平板朝下或垂直放置的表面比朝上的表面质量好。经验表明,气孔、非金属夹杂物等问题多出现在朝上的表面上,而朝下的表面或侧立面通常比较光洁,出现问题的可能性小。个别加工表面须朝上时,应适当放大加工余量,以保证加工后不出现问题。各种机床床身的导轨面是关键表面,不允许有砂眼、气孔、渣孔、裂纹和缩松等问题,要求组织致密、均匀,以保证铸铁平板硬度值在规定的范内。因此,尽管导轨面比较肥厚,但对于灰铸铁,床身的浇注位置是导轨面朝下,对于圆简零件,内外表面要求组织致密、均匀,一般采取筒身直立的浇注位置,锥齿轮铸铁平板的齿轮部分质量要求较高,因此其齿坯表面应朝下。

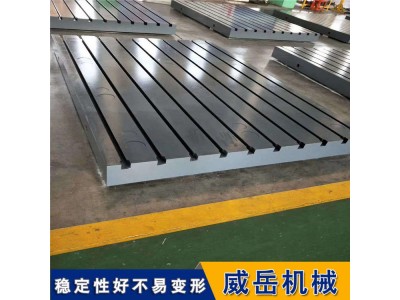

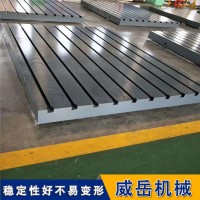

尽可能使铸铁平板的大平面朝下铸铁平板大平面下可以避免气孔和夹渣,又可以防止在大平面上形成夹砂问题。对于大的铸铁平板类件,可采用倾斜浇注的方法,以提高铸铁平板金属液面的上升速度,防止夹渣问题,薄部分放在下半部分或置于浇道以下,或倾斜浇注,以免出现浇不到、冷隔等问题,在上部固缩率结构厚薄不均匀而容易出现缩孔、缩松的铸铁平板。http://www.chinaweiyue.com/

选择铸铁平板浇注位置时,应优先考虑实现顺序凝固的条件,要便于安放冒口和发挥冒口的补缩作用。厚大部分应尽可能安放在上半部分。而对于局部处于中、下位置的厚大部位,应采用冷铁或侧冒口等工艺措施解决其补缩问题。收缩大的铸铁平板的浇注位置选择,确需使用砂芯时,应保证铸铁平板砂芯定位可靠、安放稳固、排气通畅及下芯和检验操作方便,还应尽量避免使用吊砂、吊芯或悬臂式砂芯。

联系人威岳机械谢女士15350773479

以上就是关于铸铁试验平台配比把关板筋结构试验平台全部的内容,关注我们,带您了解更多相关内容。